description

تاریخچه

منشاء کاربرد رنگ توسط انسانها، به دوران غارنشینی برمیگردد. ۴۰۰۰۰ سال قبل در دوران انسانهای هموساپینس، نقاشیهای با استفاده از پودرهای اخرا، اکسیدهای هماتیت و مگنتیت در دیوار غارها به تصویر کشیده شده بود. از سوی دیگر، از مواد رنگی در ساخت کشتی نوح برای جلوگیری پوسیدگی چوب و نفوذ آب استفاده شده بود. در مصر نیز آثار شکوهمندی مانند اثر برلینسی در حدود ۲۰۰۰ سال بدون پوشش محافظتی در معرض شرایط محیطی قرار گرفته و هیچ آثاری از خوردگی و پوسیدگی در آن وجود ندارد.

رنگ

رنگ متداولترین پوششی است که برای محافظت از فولاد استفاده میشود. سیستمهای رنگآمیزی سازههای فلزی طی سالها برای مطابقت با قوانین زیست محیطی صنعتی و در پاسخ به درخواستهای صاحبان صنایع ابنیه و پلسازی جهت بهبود عملکرد در پایداری و دوام سازهها ایجاد شده است. سیستم های پوششی پنج و شش لایه با سیستم سه لایه جایگزین شدهاند. تحقیقات اخیر درخصوص نوع فرمولاسیون و کاربرد سیستم سه لایه براساس افزایش ضخامت لایهها متمرکز شدهاند. نمونههایی از این قبیل شامل پوششهای اپوکسی و پلی استر گلس فلیک میباشند که در ضخامتهای بالا در یک یا دولایه اجرا، پوششهای پلی یورتان الاستومری high build تا ضخامت ۱۰۰۰ میکرون طراحی شدهاند. ویژگیهای خاص عموماً شامل یک سیستم اجرایی متداول رنگ یا رنگهایی که روی پوشش فلزی اعمل میشوند و یک سیستم پوششی duplex ایجاد می کنند. سیستمهای محافظتی رنگ شامل پرایمر، لایه میانی و لایه نهایی یا پوششی هستند. هر لایه از پوشش در سیستم محافظتی عملکرد خاصی دارند و انواع مختلف در یک توالی ویژه اعمال میشود.

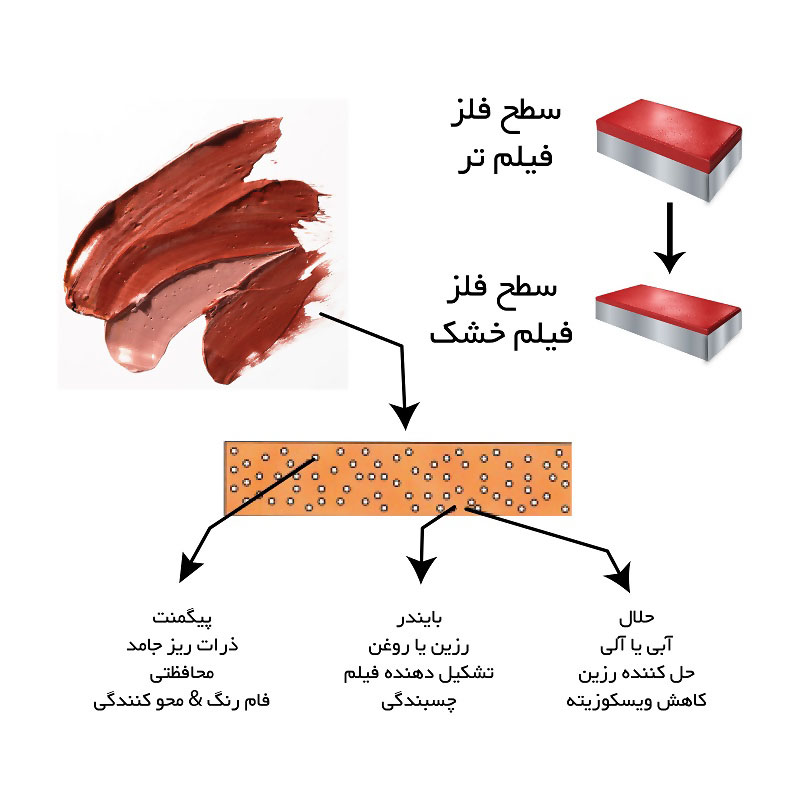

اجزای تشکیل دهنده رنگ

رنگها بوسیله اختلاط و ترکیب کردن سه جزء اصلی ساخته میشوند.

- check_circle پیگمنت یا رنگدانه

رنگدانه یا پیگمنت، پودرهای معدنی یا آلی ریز آسیاب شده ای هستند که باعث ایجاد فام، خاصیت محوشدگی، انسجام فیلم و گاهی مهارخوردگی در رنگ میشوند.

- check_circle بایندر

بایندرها معمولاً رزین ها یا روغنها هستند اما میتوانند ترکیبات غیرآلی مانند سیلیکاتهای محلول نیز باشند. بایندر جزاصلی تشکیل دهنده فیلم در رنگ است.

- check_circle حلال

از حلال بعنوان حل کننده رزین و تسهیل کاربرد در رنگ استفاده میشود. حلالها معمولا مایعات آلی یا آب هستند.

رنگها از طریق روش های مختلفی بر روی سطوح فولادی اعمال میشوند اما در همه موارد، ابتدا باعث ایجاد فیلم تر میشوند. ضخامت فیلم تر را میتوان قبل از تبخیرحلال با استفاده از ضخامت سنج اندازهگیری کرد. با تبخیر شدن حلال، فیلم بر روی سطح تشکیل میگردد و رزین و رنگدانه به عنوان فیلم خشک باقی میمانند. ضخامت فیلم خشک را میتوان با گیج القایی مغناطیسی اندازهگیری کرد. رابطه بین فیلم تر و ضخامت نهایی فیلم خشک (dft) با توجه به درصد حجم جامد رنگ، با توجه به روش ذیل تعیین میگردد. فیلم خشک = ضخامت فیلم تر* درصد حجمی مواد جامد به طور کلی محافظت در برابر خوردگی که توسط یک فیلم رنگ ارائه میشود، مستقیماً با ضخامت فیلم خشک آن متناسب است.

طبقه بندی رنگها

از آنجا که بطور گستردهتر، یک رنگ شامل یک رنگدانه خاص است که در یک رزین خاص پراکنده شده و در یک حلال خاص حل شده است، تعداد انواع عمومی رنگ محدود است. متداولترین روشهای طبقهبندی رنگها از طریق نوع پیگمنت یا نوع رزین انجام میپذیرد.

پرایمرهای فلزی معمولاً بر اساس پیگمنتهای اصلی بازدارنده خوردگی که در فرمولاسیون آنها به کار رفته طبقهبندی میشوند، به عنوان مثال پرایمر زینک فسفات، پرایمر زینک ریچ و غیره . هر یک از این پیگمنتهای ضدخوردگی را می توان با محدودهای از رزینها ترکیب کرد به عنوان مثال پرایمر آلکید زینک فسفات، پرایمر اپوکسی زینک فسفات و غیره.

پوششهای میانی و رویه معمولاً براساس نوع رزینشان مانند اپوکسی، وینیل، یورتان و غیره طبقهبندی میگردند.

پوششهای رنگ

رنگها عموماً لایه به لایه برروی یکدیگر اعمال میشوند و هر لایه عملکرد و هدف خاصی دارد. شرح این موارد به شرح ذیل میباشد.

پرایمر

پرایمرها مستقیماً برروی سطوح فولادی سندبلاست یا تمیزکاری شده، اعمال میشوند. هدف ایجاد سطح پلیمری و افزایش چسبندگی مناسب برای پوششهای بعدی است.

درخصوص پرایمرهایی که بطور مستقیم برروی سطح فلز اعمال میشوند، معمولاً برای کنترل خوردگی فلزات نیز به این موارد نیاز دارند. دو نوع پرایمر پایه و اساسی وجود دارد.

الف) پرایمر های رنگی با عناصر فلزی آندی به فولاد

این پرایمرها بهگونهای فرموله شدهاند که وقتی تخریب در پوشش به دلیلی آسیب دیدگی یا خوردگی موضعی، بستر فولادی را در معرض دید قرار میدهد، فلز آندی نسبت به فولاد فداکاری میکند. این امر تازمانیکه فلز آندی از بین نرود، باعث کاهش خوردگی و زنگزدگی سطح زیرین پرایمر میشود. پرایمرهای زینک ریچ دستهای از اینگونه پرایمرها هستند.

ب) پرایمرهای متکی بر خواص مقاومت شیمیایی و چسبندگی بالای رزین

با استفاده از این پرایمرها، چسبندگی خوبی حاصل میگردد ( به شرطیکه سطح کاملاً تمیز شود.) و برای جلوگیری از زنگ زدگی در تخریب پوشش به دلیل آسیب دیدگی کافی است.

پرایمرهای اپوکسی دوجزیی از نوع معمول این نوع پرایمرها هستند. این پرایمرها ممکن است حاوی پیگمنتهای بازدارنده باشند تا باعث تداخل در روند خوردگی گردند. بطور مثال، زینک فسفات، یک رنگدانه یا پیگمنت بازدارنده خفیف است و بطور گسترده در فرمولاسیونهای اولیه پرایمرها استفاده میگردد.

پوشش میانی

پوششهای میانی برای ایجاد ضخامت در کل فیلم سیستم رنگ استفاده میشوند. بطور کلی، هرچه ضخامت این پوشش بیشتر باشد، طول عمر آن نیز بیشتر است. لایههای میانی به طور خاص برای افزایش محافظت خوردگی سیستم طراحی شدهاند و در صورت داشتن رنگدانه زیاد، نفوذپذیری به آب و اکسیژن را کاهش میدهند. ترکیب رنگدانههای لایه ای، مانند اکسید آهن میکایی (MIO) نفوذر رطوبت را در جوهای مرطوب کاهش میدهد و یا به تأخیر میاندازد و مقاومت کششی را بهبود میبخشد. ویژگیهای پیشرفتهای اکنون شامل رنگدانههای بی اثر مانند گلس فلیک است که به عنوان رنگدانهای لایه ای عمل میکنند. در صورت تأخیر اجتناب ناپذیر در اعمال لایهها، پوششهای زیرین باید سازگاری مناسبی با پوشش رویه داشته باشند.

پوشش نهایی

پوششهای نهایی ظاهر و مقاومت سطح مورد نیاز سیستم را فراهم میکند. بسته به قرار گرفتن در شرایط Expose ، بایستی مقاومت در برابر آب و هوا، نور خورشید، محیط باز و چگالی را نیز فراهم کند.